- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Лазерне різання вуглецевої сталі: вирішення загальних проблем та рішень

2025-02-20

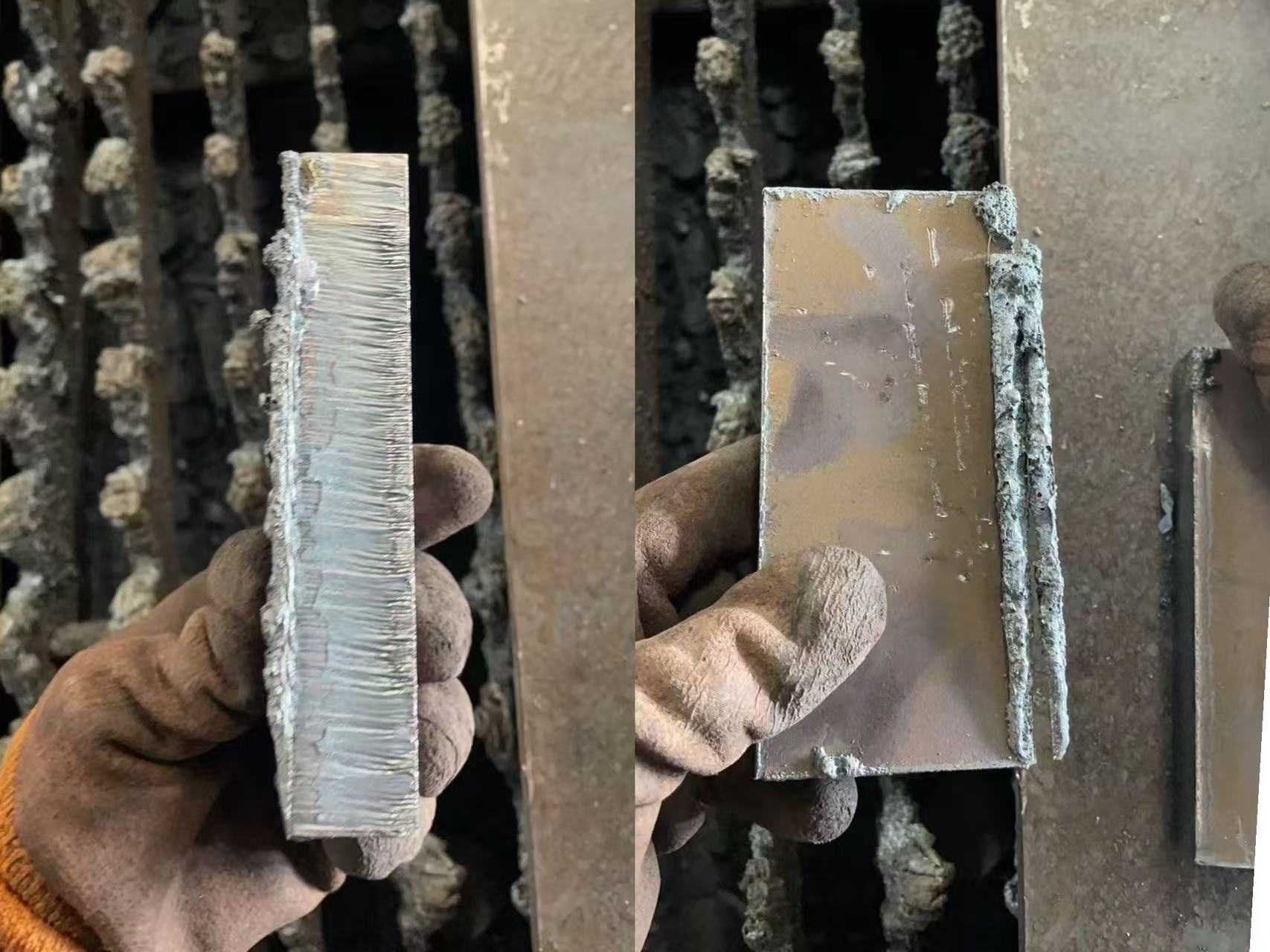

1. Смуги, шорстка поверхня та дроси внизу

Причини:

Надмірний тиск газу: високий тиск газу може впливати на якість різання, що призводить до шорсткої поверхні і навіть утворення дроса.

Повільна швидкість різання: повільна швидкість різання призводить до того, що лазерний промінь залишається в контакті з металевою поверхнею занадто довго, що призводить до надмірної концентрації тепла в області різання та утворення дросів на дні.

Фокус занадто високий: Неправильно встановлений високий фокус спричиняє нерівномірне розподіл лазерної енергії, що призводить до шорсткої поверхні та накопичення дроса внизу.

Рішення:

Зниження тиску газу: відрегулюйте тиск газу, щоб запобігти надмірному тиску, що може призвести до шорстких поверхонь.

Збільшити швидкість різання: збільшити швидкість різання, щоб забезпечити швидке проходження лазерного променя через матеріал, запобігаючи перегріву.

Зменшіть точку фокусування: знижте точку фокусування, щоб переконатися, що енергія лазера зосереджена на оптимальному розташуванні різання, мінімізуючи зони, що постраждали від тепла, та покращуючи якість різання.

2. Опалені краї та пожовтіння

Причини:

Фокус занадто високий: Коли точка фокусування занадто висока, лазерна енергія зосереджена на поверхні, що призводить до перегріву та спричинення спалених країв і пожовтіння.

Надмірний тиск газу: високий тиск газу може призвести до удару лазерного променя під неправильним кутом, що призводить до перегріву або окислення, що призводить до пожовтіння.

Надмірна лазерна потужність: висока лазерна потужність може надмірно нагрівати поверхню матеріалу, викликаючи спалювання або знебарвлення.

Рішення:

Зменшіть точку фокусування: відрегулюйте фокус, щоб переконатися, що енергія лазера точно зосереджена на точці різання, запобігаючи перегріву.

Зниження тиску газу: Зниження тиску газу може допомогти уникнути надмірного потоку повітря, який порушує процес різання та зменшує окислення.

Зменшіть діаметр насадки: за рахунок зменшення діаметра насадки, потік газу концентрується, що допомагає запобігти дисперсію тепла та зменшує виникнення спалених країв.

Зменшіть лазерну потужність: знижте потужність лазера, щоб уникнути надмірного нагрівання поверхні матеріалу, зменшуючи ризик спалених країв або пожовтіння.

3. Хороша якість різання вгорі, дрос внизу

Причини:

Focus too high: A high focus point leads to insufficient penetration of the laser beam, resulting in an unclean cut at the bottom and dross formation.

Низький тиск газу: недостатній тиск газу не вдається ефективно видалити розплавлений шлак, викликаючи дрос на дні.

Швидкість різання занадто швидко: швидка швидкість різання призводить до того, що лазерний промінь витрачає занадто мало часу на матеріал, запобігаючи достатній нанесенні тепла, викликаючи неповне плавлення внизу та утворення дросів.

Рішення:

Зменшіть швидкість різання: опустіть швидкість різання, щоб лазерний промінь залишався на матеріалі протягом більш тривалого періоду, забезпечуючи достатнє видалення шлаку.

Опустіть точку фокусування: відрегулюйте фокус, щоб переконатися, що лазерний промінь проникає більш ефективно в матеріал і покращує якість різання внизу.

Збільшити тиск газу: збільшити тиск газу, щоб допомогти вигнати розплавлений шлак, запобігаючи його накопиченню на дні.

Загальні проблеми, що виникають під час лазерного різання вуглецевої сталі, зазвичай можна вирішити шляхом регулювання параметрів різання, таких як тиск газу, точка фокусування та швидкість різання, а також оптимізація конфігурації обладнання. Приємно налаштуючи ці параметри, якість різання може бути підвищена, поверхневі дефекти мінімізовані, а загальна ефективність виробництва покращилася. Компанії, які займаються лазерним різанням, повинні вибирати відповідні налаштування на основі характеристик матеріалів та конкретних вимог до процесу для досягнення оптимальних результатів різання.

Для отримання додаткової інформації про технологію лазерного різання або для вирішення конкретних питань, будь ласка, зв'яжіться з нашою командою технічної підтримки. Ми прагнемо надати вам найкращу допомогу.

Контактна інформація:

Лазер Huawei

Електронна пошта: huaweilaser2017@163.com

Веб-сайт: www.huawei-laser.com