- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

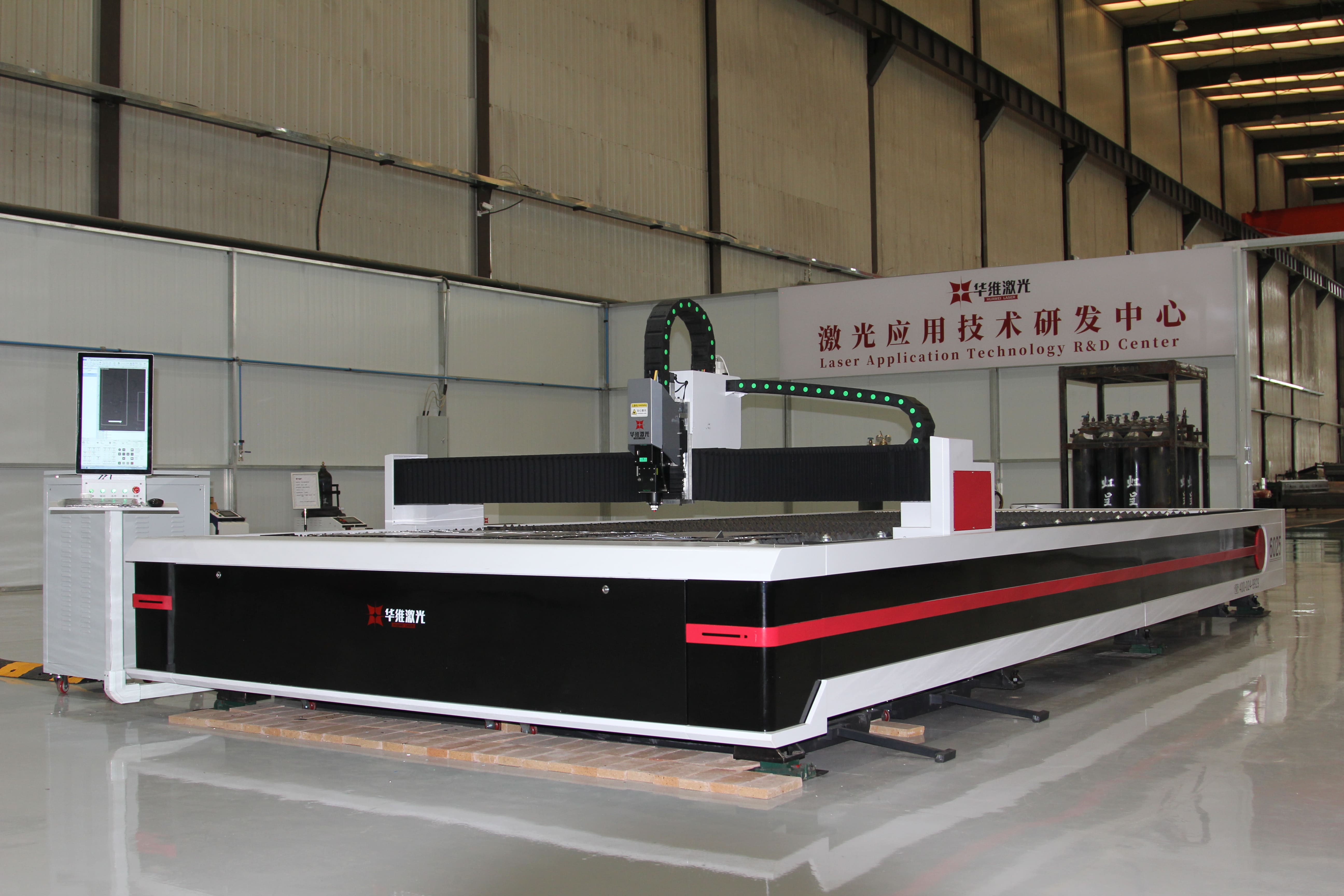

Чи можуть лазерні різання машини обробляти оцинковані листи, мідні та алюмінієві матеріали?

2025-02-08

Завдяки своїй високій відбивній здатності та теплопровідності традиційному лазерному розрізанні високо відбиваючих матеріалів, таких як оцинковані аркуші, мідь та алюміній, представляють певні проблеми, такі як лазерне пошкодження обладнання та нестабільне різання. Однак, з безперервним прогресом лазерної технології, сучасні лазерні машини можуть обробляти ці матеріали ефективно та стабільно.

Рішення сучасної технології лазерного різання

1. Налаштування параметрів обладнання

• Вибір потужності:Для оцинкованих листів середня та низька потужність зазвичай використовуються для запобігання бурхливому шару цинку при високих температурах та виробництві великої кількості бризок, що впливає на якість скорочення та життя обладнання. Під час різання міді та алюмінію, оскільки вони мають низькі швидкості поглинання для лазерів, для забезпечення матеріалів та випаровування матеріалів необхідні високі потужні лазерні джерела, щоб різання може проходити плавно.

• Частота імпульсу:Під час різання оцинкованих аркушів вища частота імпульсу може бути використана для того, щоб енергія лазера діяла рівномірно на матеріалі та зменшити зону, що постраждала від тепла. Для високо відбиваючих матеріалів, таких як мідь та алюміній, нижчі частоти імпульсу зазвичай використовуються для збільшення енергії одного імпульсу та покращення здатності проникати в матеріал.

• Швидкість різання:Швидкість різання оцинкованого листа повинна бути помірною. Якщо це занадто швидко, це може не прорізати. Якщо це занадто повільно, шар цинку буде надмірно розмірним і випаровуватися. Швидкість різання міді та алюмінію повинна бути швидшою, ніж у звичайної сталі, щоб зменшити накопичення тепла на поверхні матеріалу та запобігти надмірному плавленню та деформації.

2. Використання допоміжного газу

• Тип газу:Стисне повітря або азот часто використовують для розрізання оцинкованого листа. Стиснене повітря може ефективно підірвати шлак, і азот може запобігти окисленню поверхні зрізи. Під час різання міді та алюмінію зазвичай використовується азот з високою чистотою, що може краще пригнічити реакцію окислення високовідбиваючих матеріалів під час процесу різання та покращити якість вирізаної поверхні.

• Тиск газу:Під час різання оцинкованого листа тиск газу, як правило, становить 0,5-1,0 мПа. Для мідних та алюмінієвих матеріалів через їх хорошу плинність після плавлення потрібен більший тиск газу, як правило, 1,0-2,0 мпА, щоб переконатися, що розплавлений матеріал може бути швидко підірваний від області різання.

3. Обслуговування системи оптичного шляху

• Чистка об'єктива:Регулярно очищайте об'єктив спеціальними засобами для очищення та реагентів, щоб запобігти бризкам та пилу, що утворюється під час різання високовідбиваючих матеріалів від дотримання лінзи та впливає на лазерну передачу та фокусування ефектів.

• Калібрування оптичного шляху:Регулярно перевіряйте та калібруйте систему оптичного шляху, щоб переконатися, що лазерний промінь може точно зосередитись на поверхні матеріалу, покращити використання енергії та зменшити проблеми якості різання, спричинені відхиленням оптичного шляху.

4. Матеріальна попередня обробка

• Очищення поверхні:Перед різанням необхідно ретельно видалити домішки, такі як масло, пил та масштаб на поверхні оцинкованого листа, міді та алюмінію для покращення швидкості поглинання лазера та забезпечення якості різання.

• Поглинання покриття:Покриття шару покриття з високою швидкістю поглинання лазера на поверхні матеріалу може підвищити ефективність поглинання лазерної енергії та покращити ефект різання.

Оптимізуючи параметри обладнання, вибираючи відповідні допоміжні гази, підтримуючи систему оптичного шляху та попередньо лікування матеріалів, сучасні машини лазерного різання можуть ефективно та стабільно обробляти високо відбиваючі матеріали, такі як оцинкований лист, мідь та алюміній. Підприємства можуть вибирати антирефлекцію та потужне лазерне обладнання відповідно до їх потреб та оптимізувати параметри процесу для підвищення якості скорочення якості та ефективності виробництва.